기술개발

기술개발

제선 / 고로

고로 출선구 용선 실시간 측정 SYSTEM 기술 개발 (BIMS)

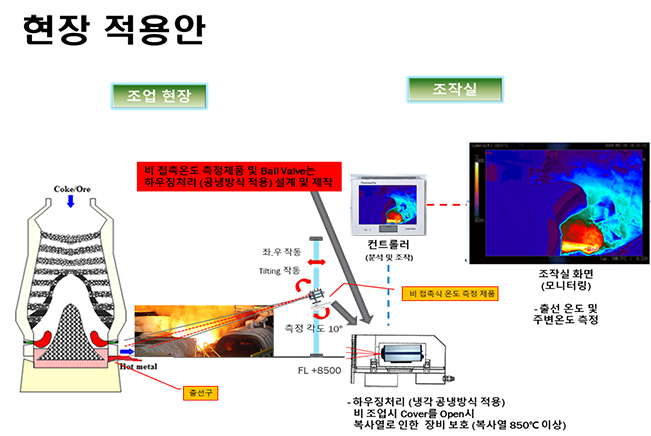

고로는 철광석을 이용해서 로에 넣고 가열 쇳물을 만들어 주조하는 방식이며, 고로 운용 중 용선의 온도는 강의 품질을 결정 하는 중요한 요소이다. 본 설비 System 개발은 고로 출선구의 온도는 비접촉식으로 실시간 측정 및 주변 환경 감시를 하며, 측정한 실시간 온도 데이터를 프로그램화 하여 실시간 영상으로 표시하며, 특정 영역에 데이터를 추출하여 프로그램화 하여 최적 알고리즘으로 용선의 온도를 찾아 고로 내부의 용선의 온도 환경을 추정하여 조업률 향상 및 원가절감을 도모하는데 목적이 있다.

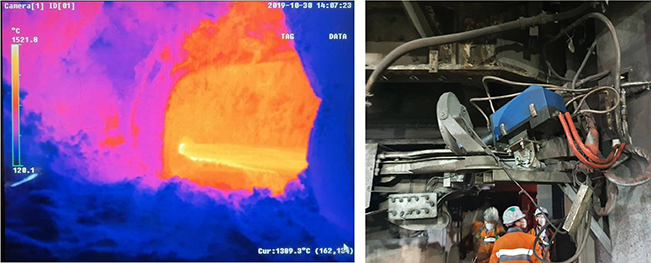

열화상 카메라 현장 설치 – 카메라 측정 화면

고로 출선구의 변화에 따른 비 접촉식 측정으로 출선구 옆에서 6M 떨어진 곳에서 설치 노내 용선 온도를 수시로 확인. 용선 온도 측정시간 단축에 따른 조업효율[Si] 및 원가절감 [소모형T/C] 기대 효과

실시간 온도 측정으로 출선구로부터 배출되는 용선의 온도를 즉시 ON-LINE으로 확인 할 수가 있기 때문에 처음부터 탕도의 LOSS되는 열량만큼 연료비[COKE]를 더 투입하지 않고 용선의 온도를 파악 할 수 있음.

-

- 현장 사진

-

- 현장 설치 사진

-

- 현장 설치 사진

-

- 현장 사진

-

- 현장 설치 사진

-

- 현장 설치 사진

고로 수재 HOPPER WALL SCREEN

TYPE 선정

1. H-3MHS : Screen Wire Net, 3 1010Lx 945W x 40H, 1.2D, Posmax/STS304

2. H-4MHS : Screen Wire Net, 4 1010Lx 945W x 40H, 1.2D, Posmax/STS304

[Screen Frame 조립도]

Screen Frame 격자구성을 변경하여 수재 고착시 탈착효과를 개선하고 내구성 향상 및 탈수율 증대로 작업시간 단축 및 작업효율성 향상

현상

현재 고로 수재설비 중 수재 Hopper Wall에 screen이 설치되어 3~4mm 이상의 입자들을 걸려 내는 역할을 하는데 사용 중 마모나 파손 외 주로 Screen Mesh격자에 미세한 입자들이 고착되어 주기적으로 교환을 하고 있는 실정임.

문제점

Screen 격자에 미세한 입자들이 고착되면 고압의 물을 이용하여 탈착 작업을 하는데 이러한 방법으로 탈착 되지 않는 Screen은 교환 시 많은 시간과 인력 및 장비가 투입되어 개선이 필요한 실정임.

(스크린 교환 수량 대비 작업시간 과다 소요)

개선 방안

Screen의 결합방법 및 구조를 일부 변경하여 장착 및 탈착이 쉽고 편리하도록 개선하고 부분교체만 가능하도록 고안하여 교환작업시간 단축 및 원가절감을 실현하고자 함.

기존의 일반재질(SS400)을 포스코 WP 강재중 하나인 POSMAC으로 대체하여 부식성에 대한 내구성을 향상하여 수명을 연장

-> Screen Frame 재질을 변경(POSMAX-WP강재)하여 교환시 폐기하지 않고 Frame을 재사용하도록 수명연장

-> Wire Mesh만 교환이 가능하도록 구조변경 => 장착 및 탈착 편의성 및 작업 시간 단축 효과

-> Frame 개선 (두께감소 및 Fixed 영역 증대, 고정용 볼트 사이즈 확대 및 수량 감소)

-> 고정용 볼트 재사용

제강

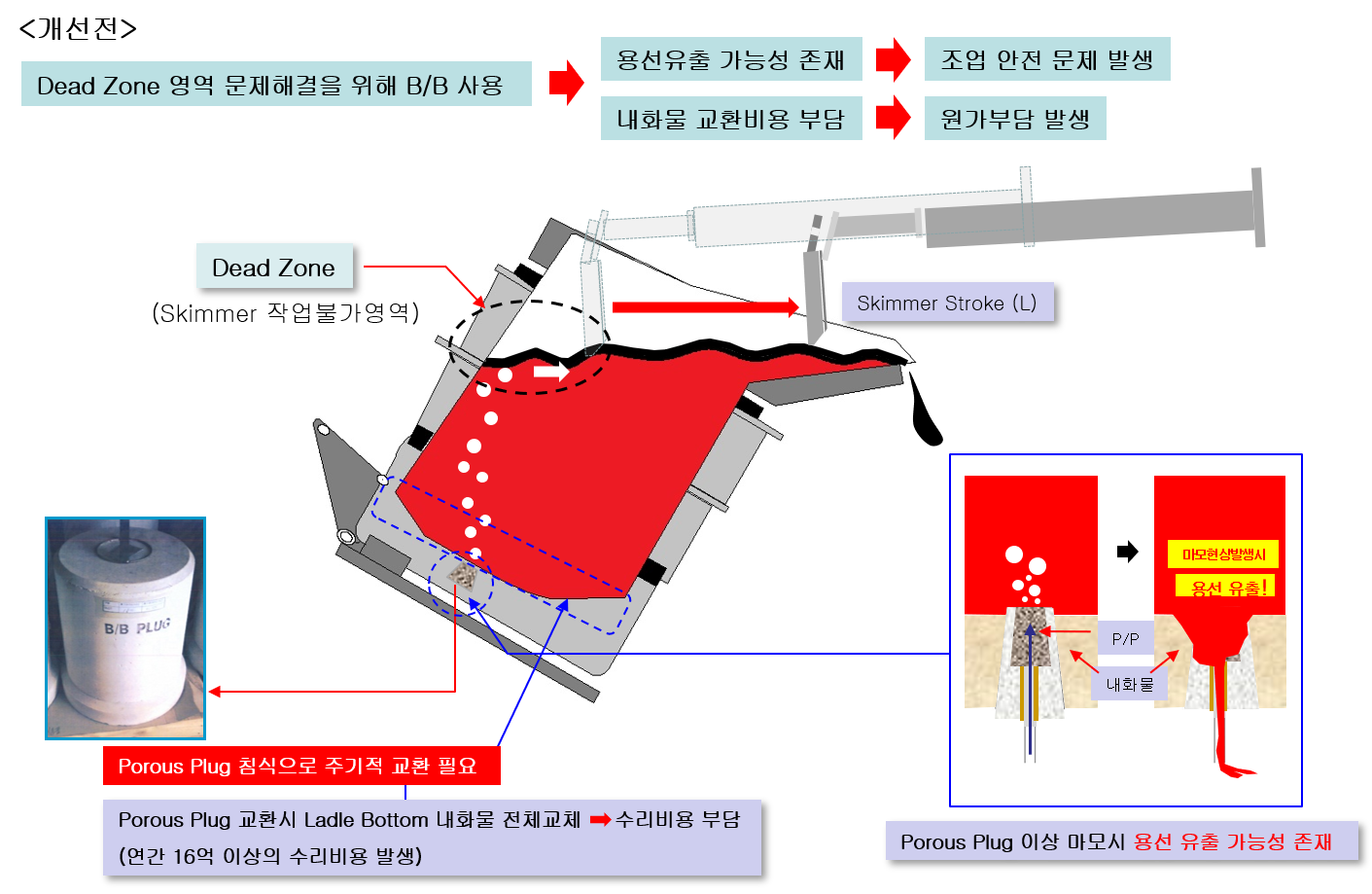

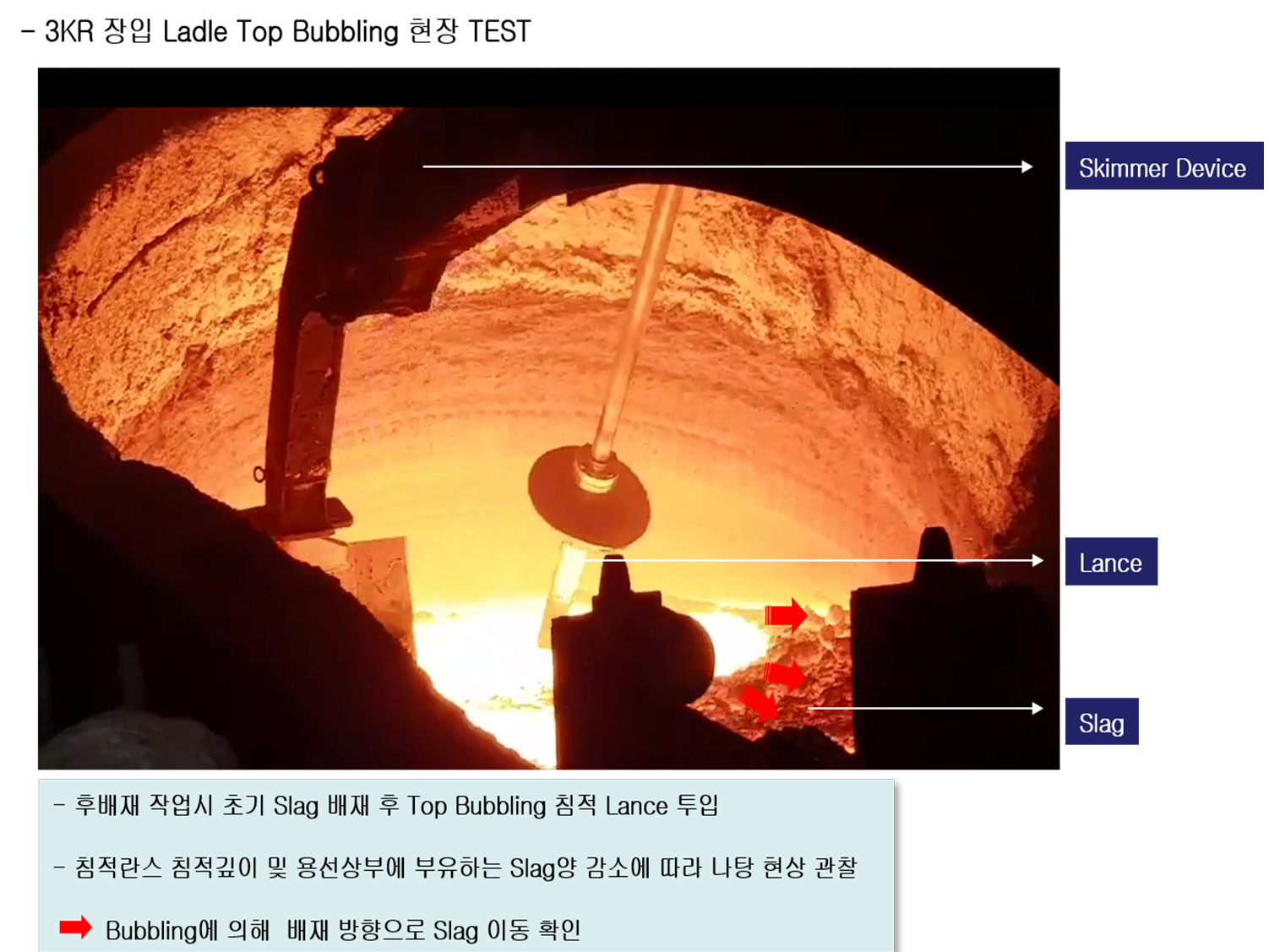

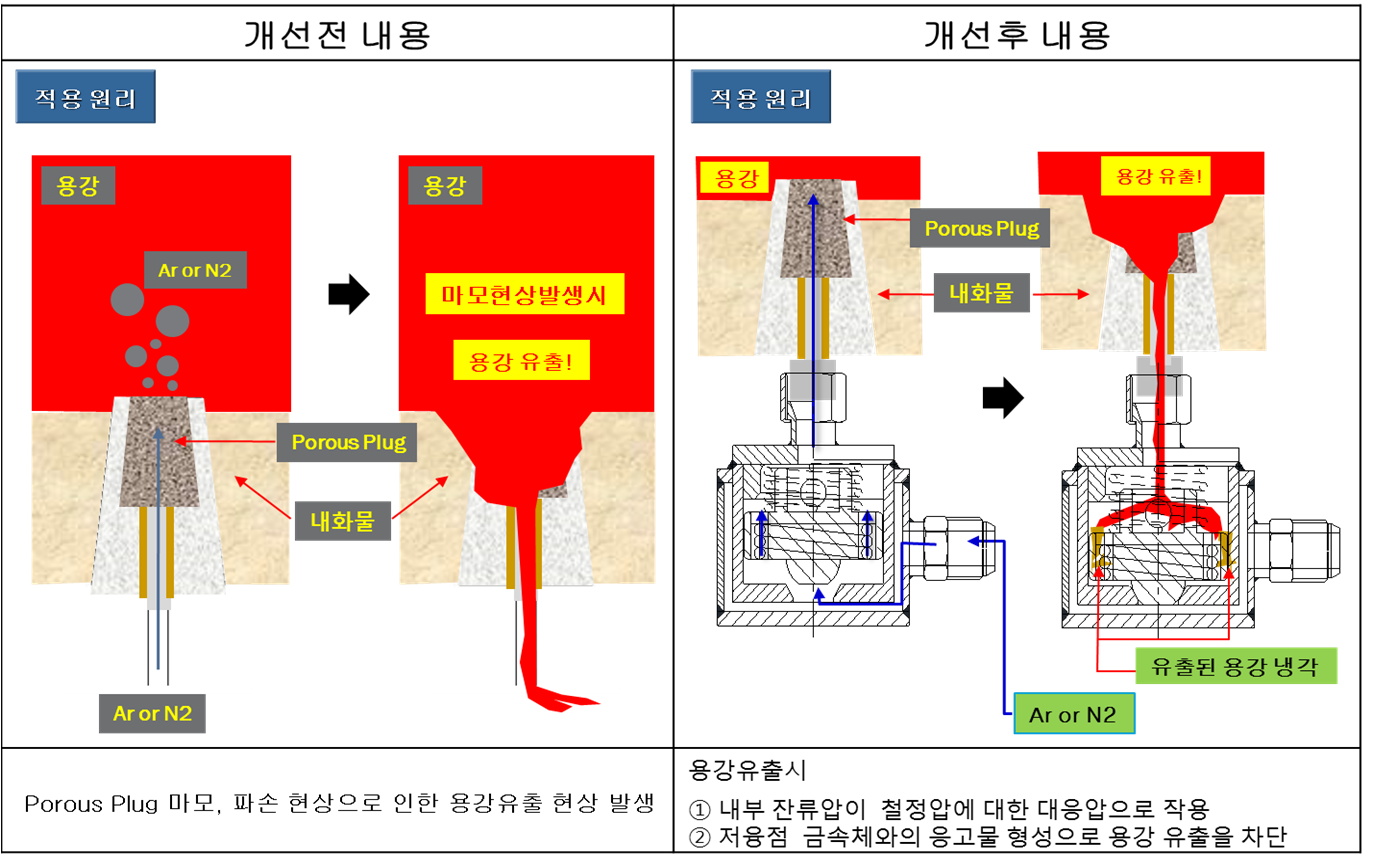

KR 장입 Ladle Top Bubbling Device System 개발

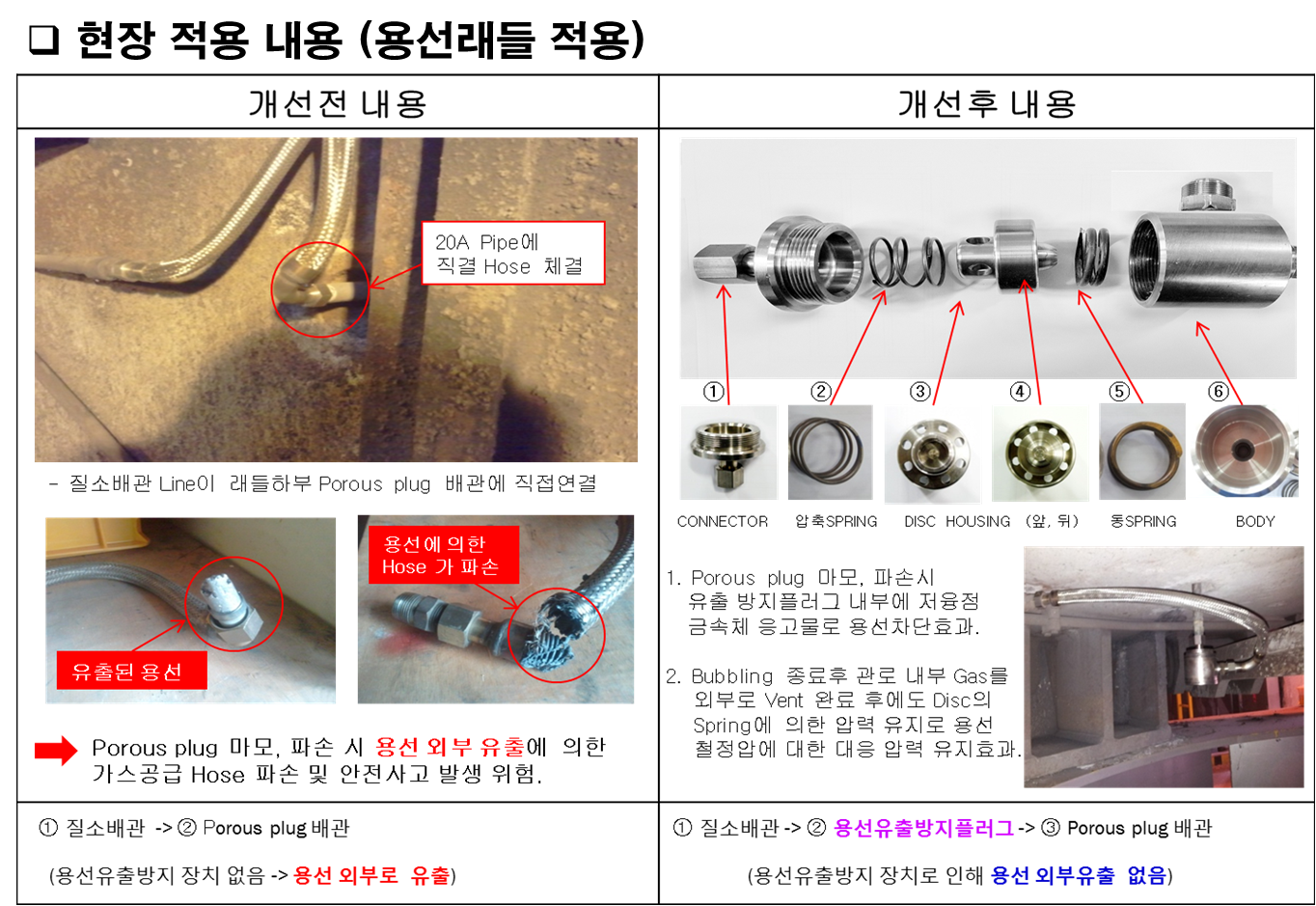

현상/문제점

KR장입 Lalde 상부에 부유하는 불순물인 Slag을 제거하기 위해 Skimmer Plate를 이용한 배제작업과 Bottom Bubbling을 병행하는데 Bottom Bubbling 방식에 다음과 같은 문제점이 존재

1. Porous Plug 이상마모시 용선유출 사고 위험성 존재

2. Ladle 수리, 보수 및 유지관리에 고비용 소요

(Porous Plug 마모에 따른 Ladle 연와 교체비용)

개선내용

Porous Plug을 이용한 Bottom Bubbling 방식에서 Lance을 이용하여 상부에서 Bubbling을 실시하는 Top Bubbling 방식으로 변경.

용선유출에 대한 Risk 해소

배제기 행정거리 단축(배제시간 단축, 수명향상)

N2 압력 조절가능으로 Bubbling 효과 향상

-

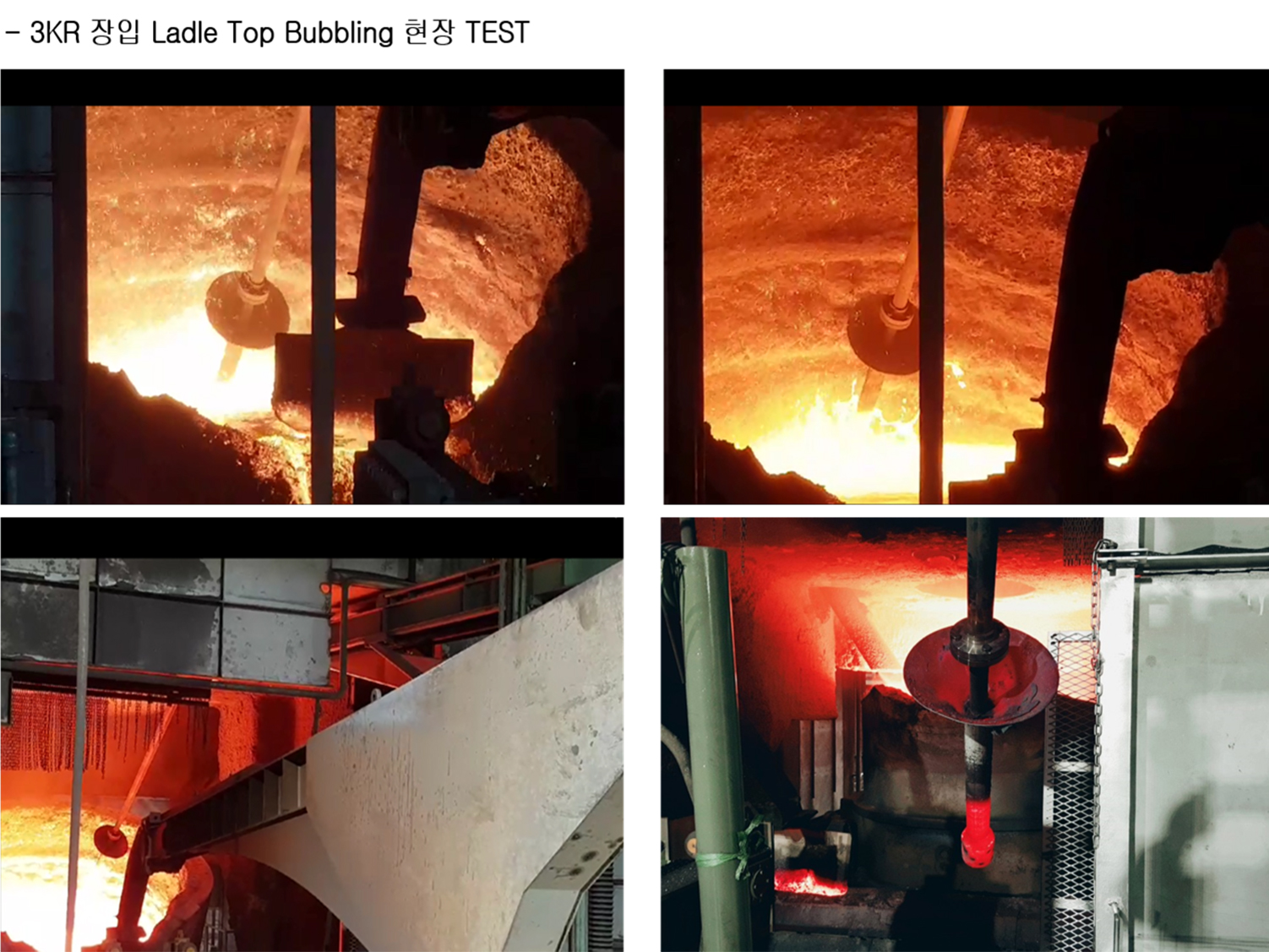

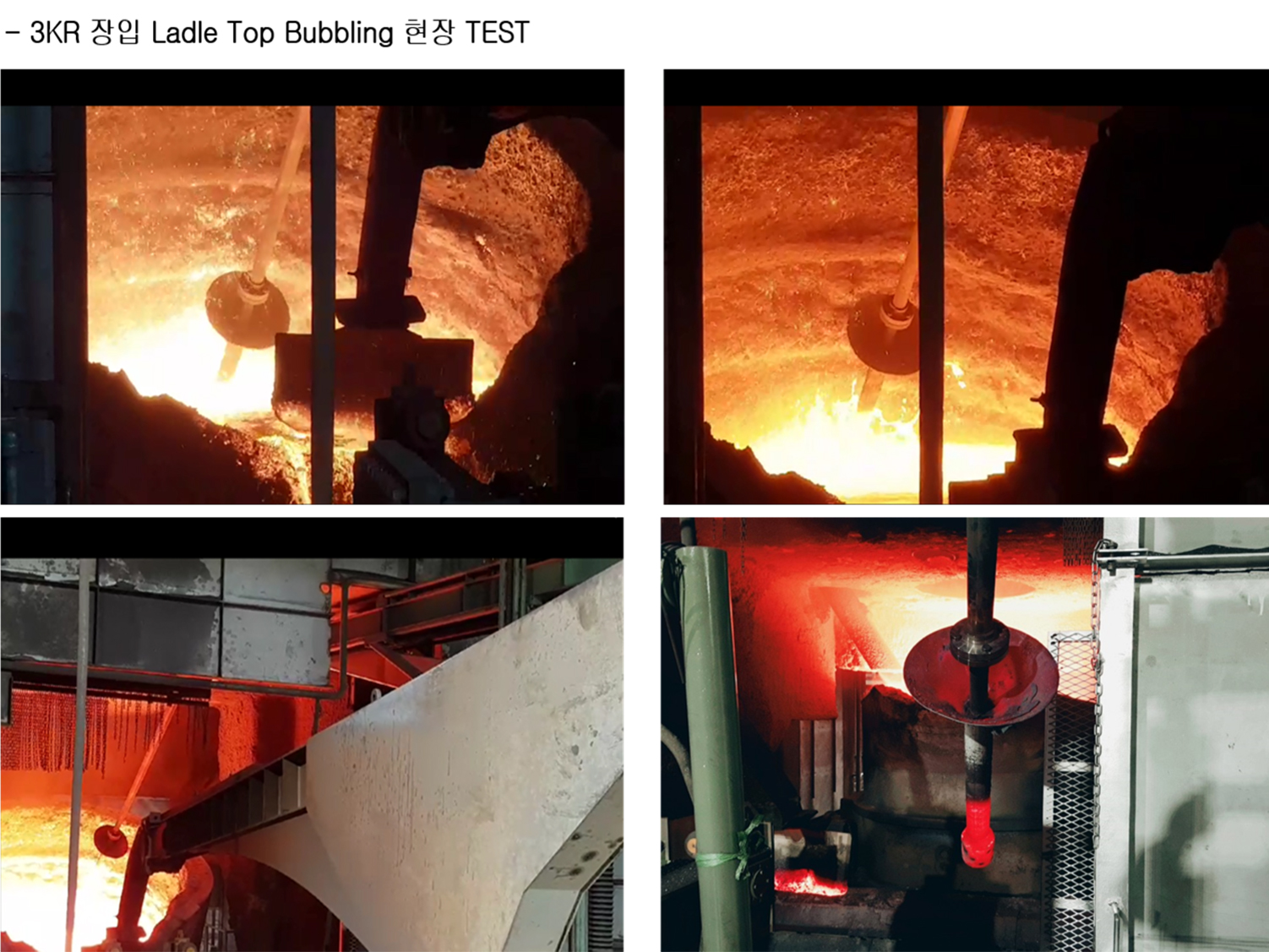

- 현장 사진

-

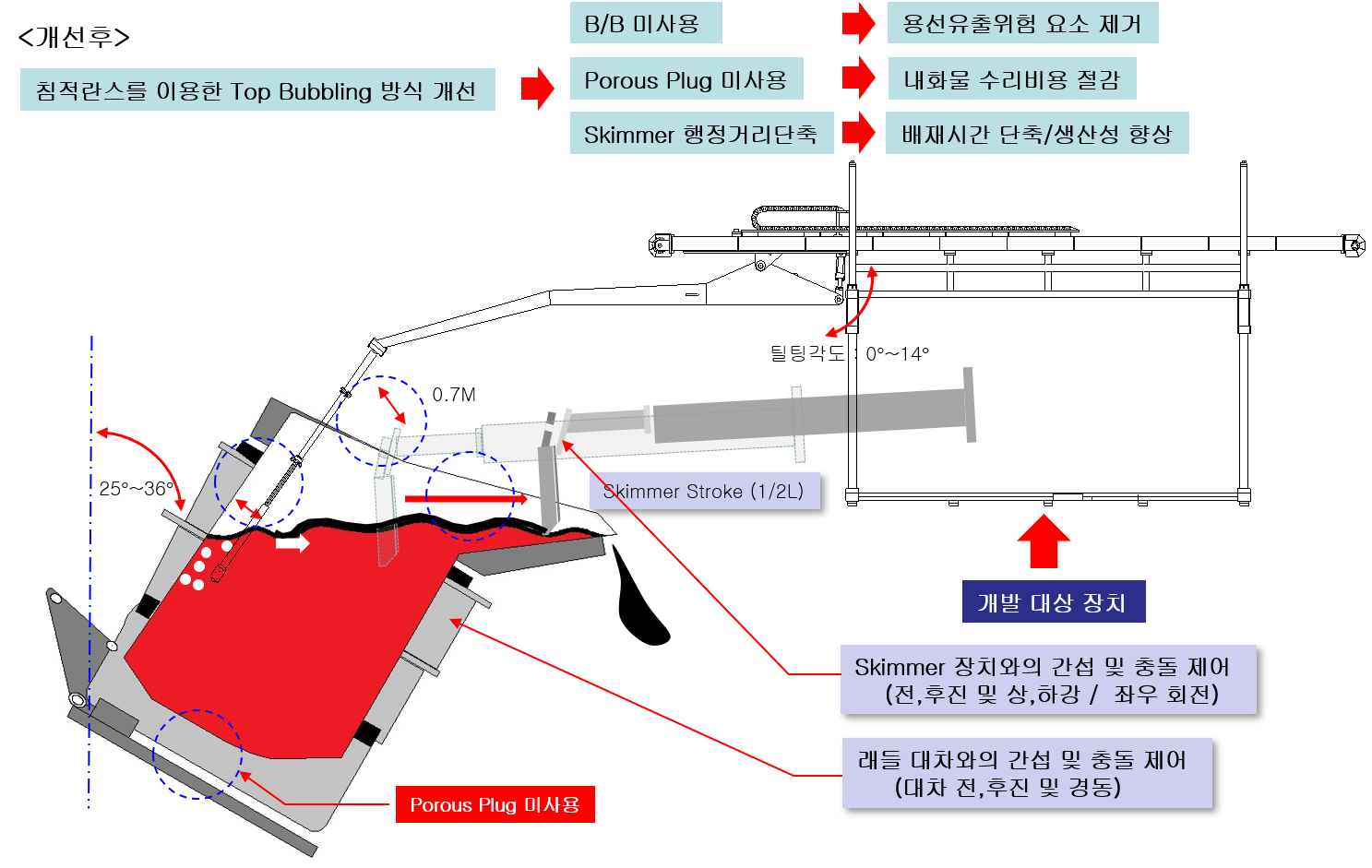

- 현장 TEST (개발결과)

-

- Ladle Top Bubbling Test

-

- 현장 사진

-

- 현장 TEST (개발결과)

-

- Ladle Top Bubbling Test

SNNC 전기로 Ladle B/Bubbling System 적용을 통한 탈류 효율 및 정련 실수율 향상

현상/문제점

Ladle 내부 바닥 Dead zone 발생으로 지금 부착 현상으로 내화물 교체 주기가 빈번 발생으로 생산원가 증감 발생.(Bottom bubbling 기능이 없으므로 LF처리시 Slag Line 국부 침식이 심함)

개선내용

Ladle내 온도 및 용강 성분 조절을 위해 Ar 혹은 N₂GAS를 Ladle내에 주입시키는 장치로서 각 Ladle coupling part를 개조하여 취부하고 자동으로 Coupling 할 수 있는 Automatic coupler와 Utility 공급 및 제어를 위한 Valve stand 및 Control panel 등으로 구성.

효과

용강 교반 효과로 인한 Ladle 내부 바닦 Slag의 지금이 쌓여지는 현상 해소.

정상화로 신개념 프로세스를 활용한 고유의 고급강 제조 기술을 조기에 개발하고 안정된 생산체제를 구축하고자 함.

Bottom Bubbling조업으로 작업자 안전확보가 가능하고 공정시간이 단축되어 가동율이 상승됨.

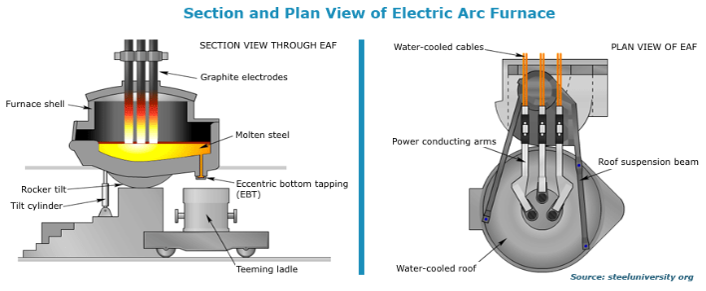

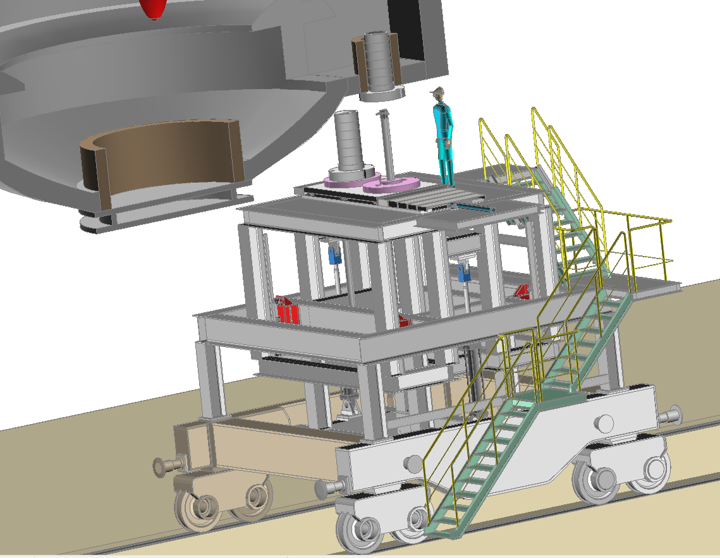

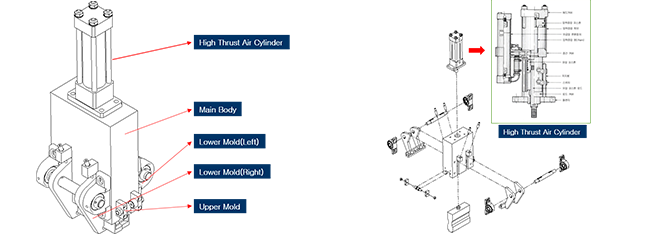

전기로 출강구 Tube Sleeve Brick 교환장치 개발

(특허 제10-2573696호)

전기로의 출강구 Tube Sleeve Brick 탈. 장착 장치에 관한 것으로, 전기로의 출강구 교체작업을 신속하고 용이하도록 구성 개발하여 안전하고 효율적인 작업이 가능하도록 하기위한 장치이다.

용강을 하부 배출식으로 출강하는 전기로 방식일 경우, 출강구를 통하여 출강작업을 진행하면 적정횟수만큼의 조업을 시행했다면 출강구의 마모나 융착 등의 원인으로 출강구(Tube Sleeve Brick)를 교체하여야 한다.

통상적으로 출강횟수가 약100회 정도에 도달하면 출강구의 수명이 다하여 교체작업의 수요가 발생하는 상황이며, 이는 24시간 연속조업의 기준으로 1회 출강 Cycle Time이 약 1시간이 걸리지 않고 평균적으로 교체주기가 4일-5일 정도밖에 되지 않는다.

출강구 Tube Sleeve Brick 탈. 장착이 용이하게 설계되어 안전하고 빠른 시간안에 교환이 가능하도록 설비 구성이 되어야 한다.

문제점

기존 Tube Sleeve Brick을 탈착 설비가 없어 포크레인 사용 : 준비시간과 과다소요와 안전문제 발생

X-Lift 방식으로 Frame 뒤틀림 발생

위치 Setting으로 시간 과다 소요

안전장치 및 로 안쪽에서 비산되는 모래 등으로 인하여 상당한 안전 문제 발생

개선내용

해체(탈착) 및 장착이 가능한 설비

Up/Down Frame의 지지 기반을 Beam으로 하여 뒤틀림 방지

Load-Cell 사용으로 뒤틀림, 힘의 균형 및 과도한 힘의 전달을 사전에 차단 가능

제강 / 연주

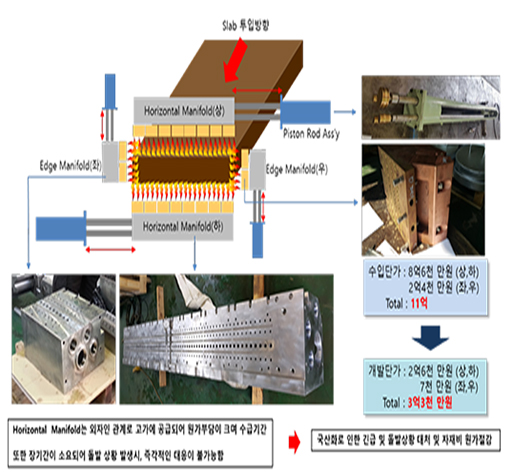

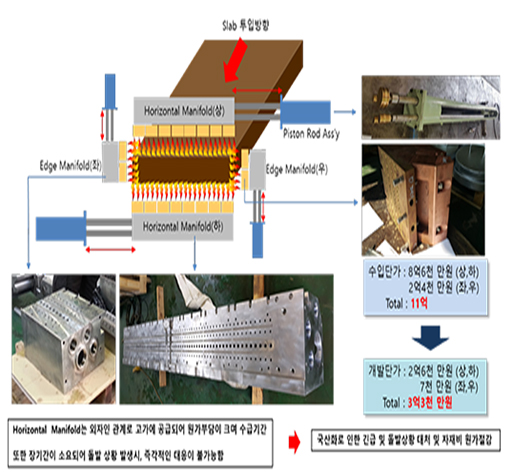

POSCO 광양 연주공장 슬라브 정정 LINE 4면 스카퍼 Manifold Block 국산화

개선전(외자)

Horizontal Manifold는 외자인 관계로 고가에 공급되어 원가부담이 크며 수급기간 또한 장기간이 소요되어 돌발 상황 발생 시 즉각적인 대응이 불가능함. 현재 사용되고 있는 Piston Rod Assembly의 경우 구조상 Manifold 내부 Gas Leak와 이동구간에 따른 Gas 차단역할을 하고 있는데 Piston Head부분과 마찰로 인하여 Gasket류의 마모로 인한 Gas Leak와 Head부의 잦은 파손문제로 인하여 정비가 어려우며 작업 시 Gas 폭발위험이 높아 구조적 개선(보완)과 국산화로 인한 원가절감이 필요함.

개선후(국산화)

수입품의 국산화 / 효율 및 안정성을 고려한 Piston Head 개선

Piston Head 용접부 변형 및 마모로 인한 Piston Head 탈락방지를 위해 Movable Head 구조로 개선 및 보완

Piston Head부 스카핑 품질향상을 위해 상부측 Piston Head에 Slot Oxygen Line 추가 (하부측 제외)

Body부 개선 열변형 방지를 위한 두께 보강 및 Schedule Pipe 적용

Guide Roller 개선 사용 중(전,후진) Guide Roller 이탈 방지를 위해 Roller 형상 개선 및 Rail부 개선 / Grease 노즐추가

Guide Roller Bracket 개선 사용 중 발생되는 크랙 및 변형 방지를 위한 개선 (용접타입 -> 일체형)

-

- BS과제 : 개선 내용

-

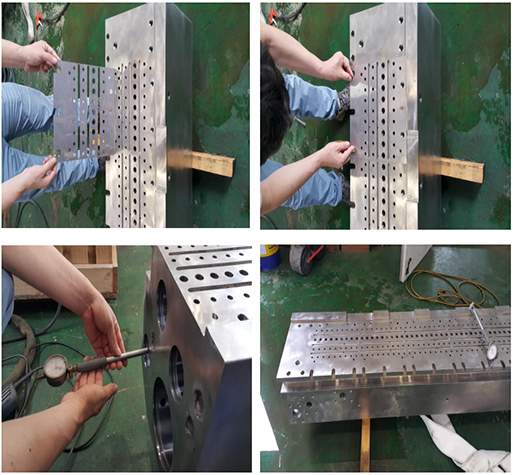

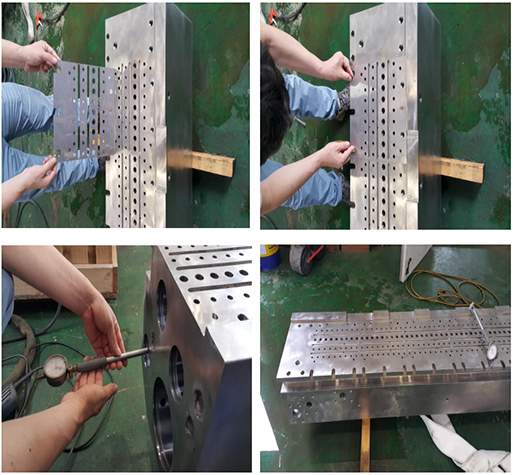

- Manifold 조립 및 JIG 확인

-

- Manifold TEST

-

- BS과제 : 개선 내용

-

- Manifold 조립 및 JIG 확인

-

- Manifold TEST

압연 / 열연 / 냉연 / 도금

Coil용 Steel Band Forming 장치 개발

-

- 포장완료 코일

-

- 절단기를 사용하여 Steel Band 제거

-

- 포장완료 코일

-

- 절단기를 사용하여 Steel Band 제거

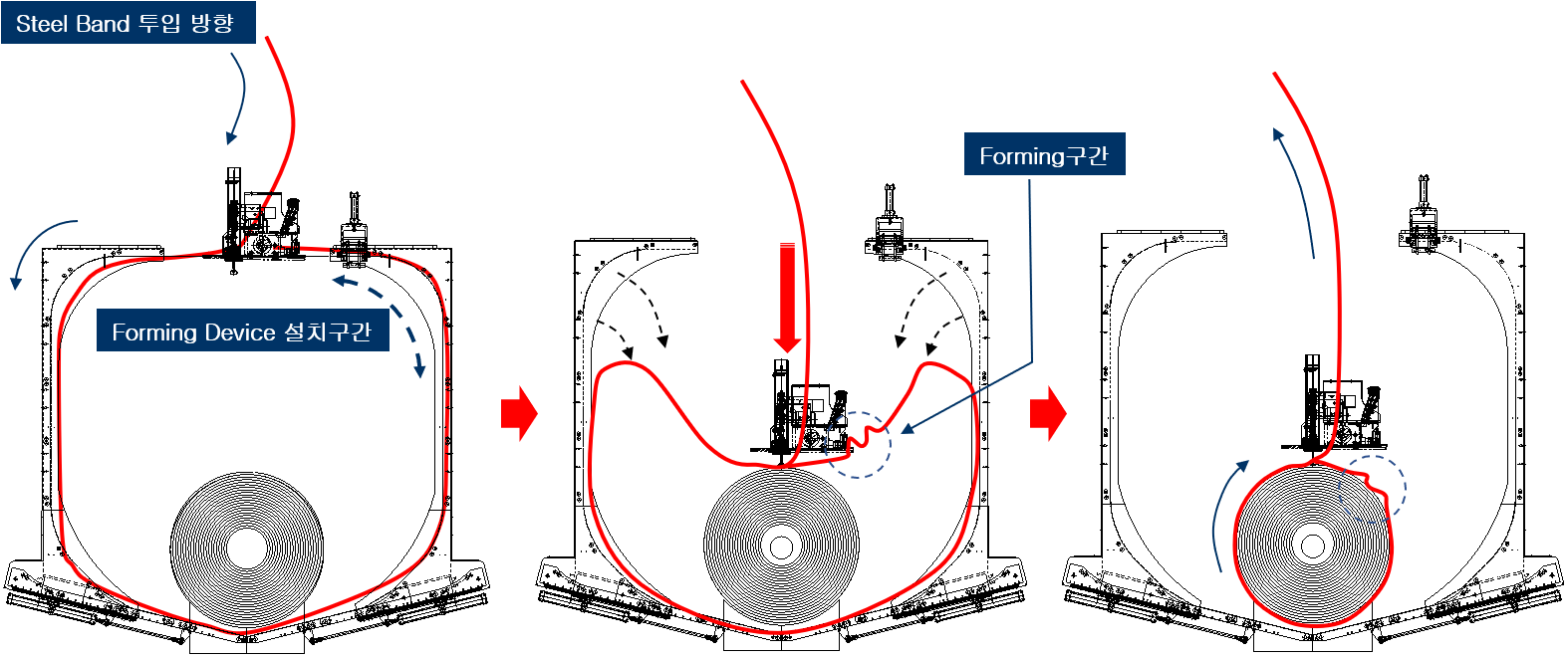

Steel Band Forming Device 및 System 개발

현재상태와 문제점

권취 완료 코일은 Auto Bending Machine에 의해 인입된 Steel Band의 체결 및 결속을 위해 Steel Band중첩부에 자동으로 용접을 시행한 후 Steel Band를 절단하여 포장 완료.

포장 완료된 코일은 판매과정을 거쳐 구매자에게 이송된 후 코일사용을 위해 용접된 Steel Band를 제거하는데 철재밴드용 절단기나 커터를 코일과 결속된 Steel Band 사이에 강제로 밀어 넣은 후 절단함.

이 과정 중 Cutter날 부분이 포장지 뿐만 아니라 코일 표면에 스크래치 및 손상을 일으켜 코일에 불량요인으로 작용하여 많은 양의 코일이 사용되지 못하고 낭비되는 손실 발생.

고객사 측의 불편과 VOC 접수로 인하여 개선이 절실히 필요함. (절단용 공간 없음

장치개발 효과

1. 코일 표면 손상 없이 절단 작업 가능

2. 불량코일 발생량 절감에 따른 품질상승 효과 및 원가절감 효과

3. 절단시간 단축 및 작업 효율성 향상 (고객사 VOC해결)

4. 비 숙련자 철재밴드 제거 작업 시 안전사고 예방

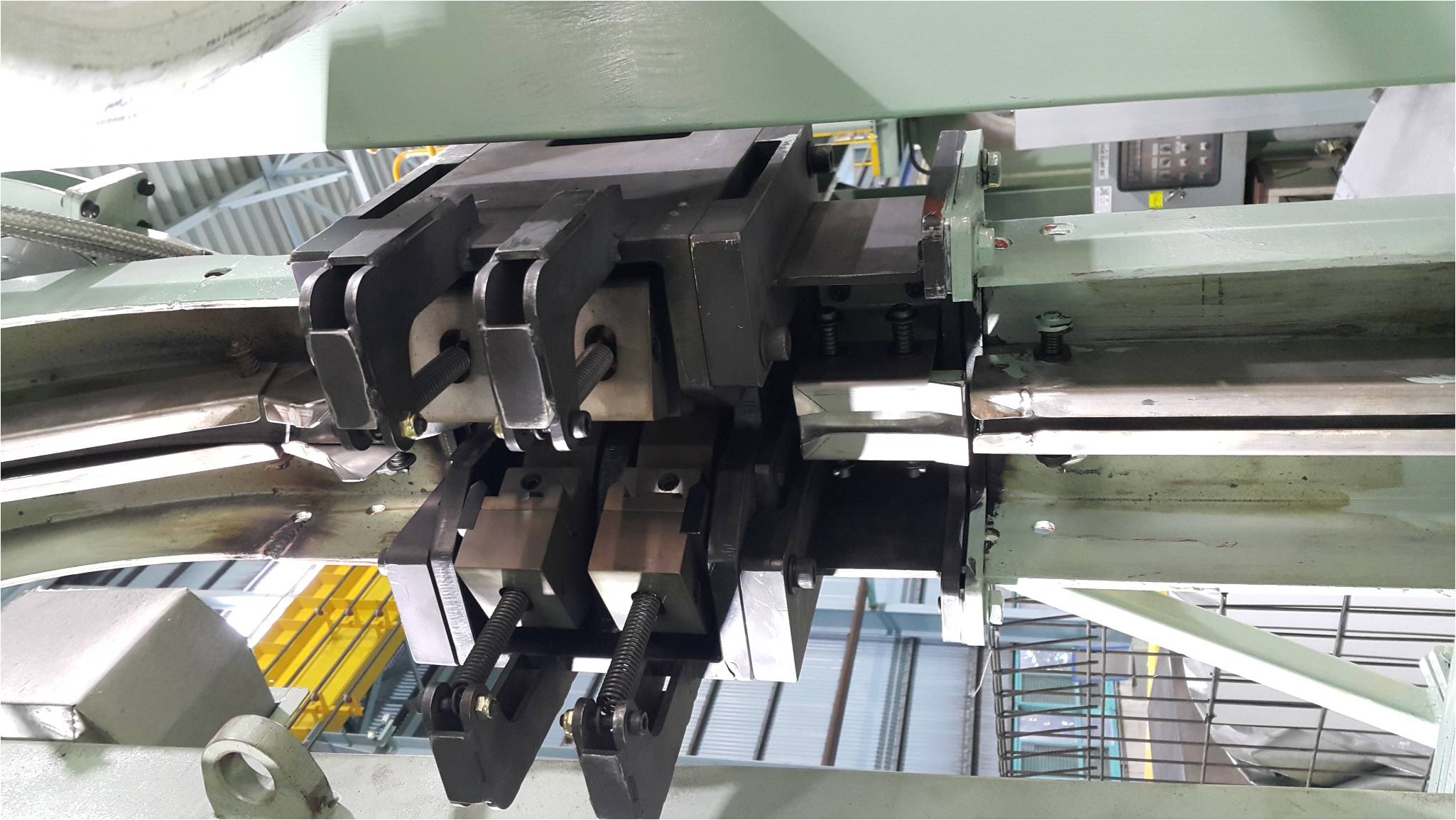

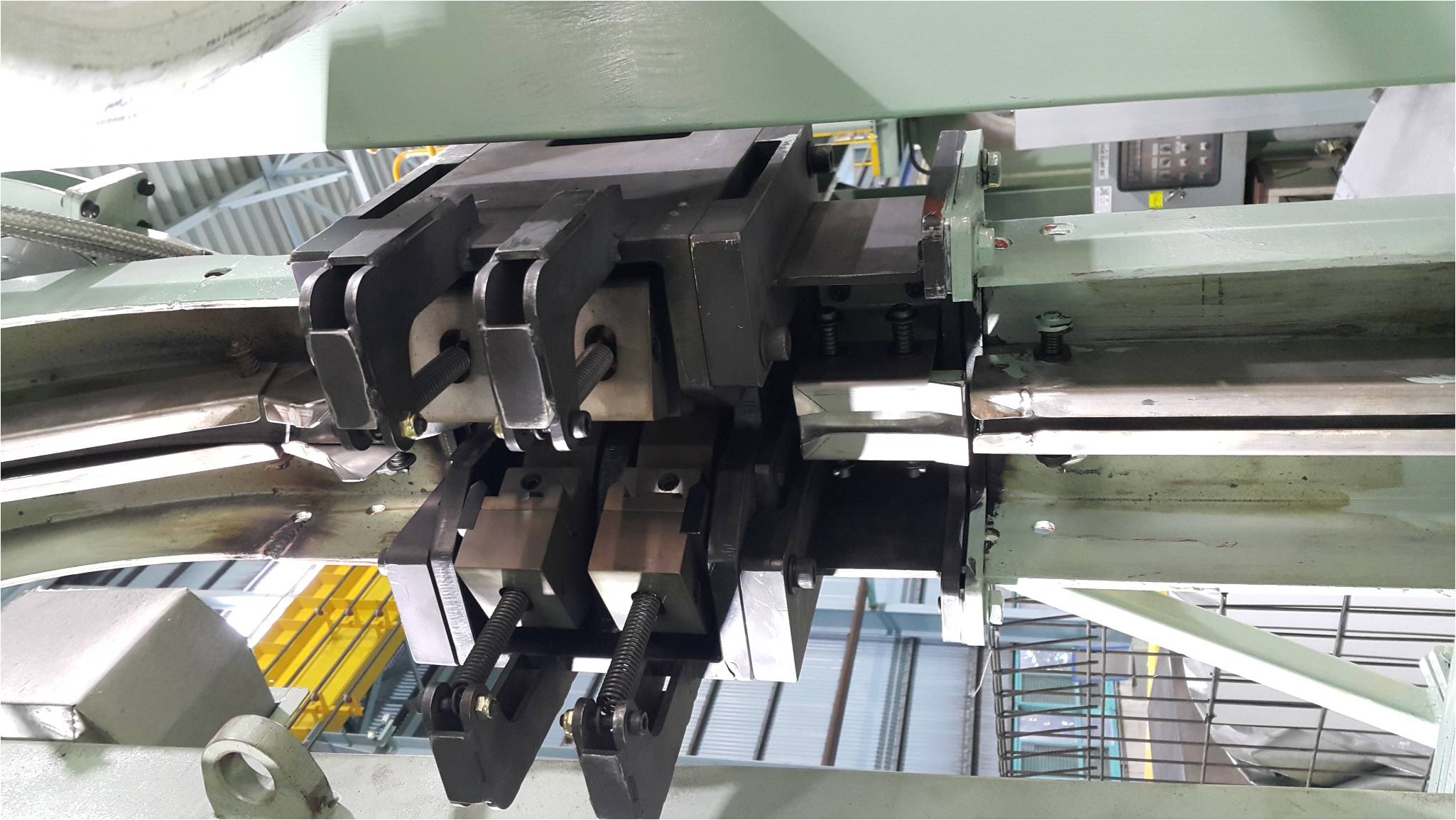

-

- Steel Band Forming Device

-

- Steel Band Forming Device 설치

-

- Steel Band Forming Device

-

- Steel Band Forming Device 설치

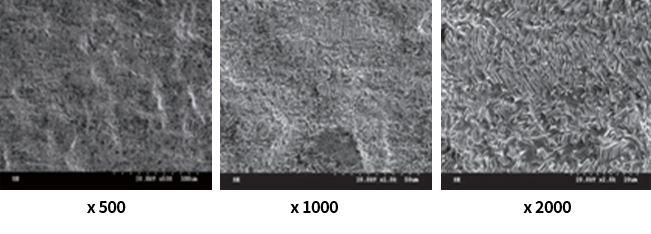

전기도금

Pilot Electro-Plating Line 1LOT

Ni-Flash 용액의 pH값은 대략 1.2 ~ 2.4로 강산임. 용액 pH 개선을 통한 비산무늬 발생저감 가능

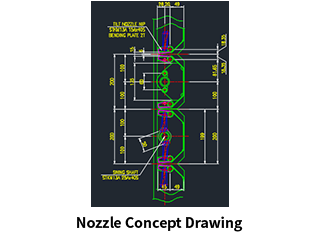

전해액의 공급구(Nozzle)의 구조 개선으로 도금조 내에 기포층이 혼합되지 않은 전해액을 균일하게 중진 할 수 있으며, 또한 전해액의 유동을 억제하여 표면에 균일한 도금층의 형성이 가능하다.

Nozzle 개조 후 도금조직 ( 얼룩무늬 발생 사라짐 및 도금조직이 치밀함 )

-

- Electro-Plating Unit

-

- Entry Section

-

- Alkali Cleaning Unit

-

- Electro-Plating Unit

-

- Entry Section

-

- Alkali Cleaning Unit

용융도금

Continuous Galvanizing Line – Coating Section – Air Jet Cooler

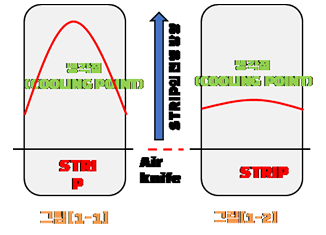

육안으로 보면 냉각의 상태가 그림[1-1]처럼 냉각점이 CROWN의 형태로 냉각되는 것을 확인 할 수 있다.

이는 강판의 품질에 있어서 중요한 부분이다.

이유는 CROWN 형태의 냉각되는 상태에서는 가장자리와 중앙의 균일한 품질을 만들어 내기 어려우며 SPANGLE의 SIZE의 차이도 많아진다.

JET-COOLER의 목적은 강판의 표면온도를 낮추는 것도 하지만 선행되어 지는 목적은 CROWN 형태의 냉각점을 그림처럼 만들기 위함이 첫번째 목적이다.

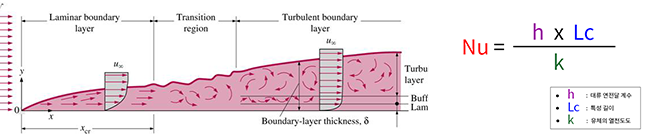

유체의 유동에 의한 냉각의 형태 [복합적인 냉각 Mechanism의 분석]

– Nusselt’s Number

어떤 유체층을 통과하는 전도에 의해 일어나는 열전달의 크기에 대한 같은 유체층을 통과하는 대류에 의해 일어나는 열 전달의 크기에 대한 비율을 의미한다.

강판의 품질 : Spangle Size 확인

-

- 0.8T / K120 / 110mpm

-

- 0.9T / K120 / 120mpm

-

- 0.8T / K120 / 110mpm

-

- 0.9T / K120 / 120mpm

전라남도 관양시 옥곡면 금촌길 1-22

Call : 061-772-7781~5

Fax : 061-772-7746

© Copyright 하나테크 All rights reserved.

Design by 티제이웹 | admin

전라남도 광양시 옥곡면 금촌길 1-22Call : 061-772-7781~5Fax : 061-772-7746

© Copyright 하나테크 All rights reserved. Design by 티제이웹 | admin